机械结构设计

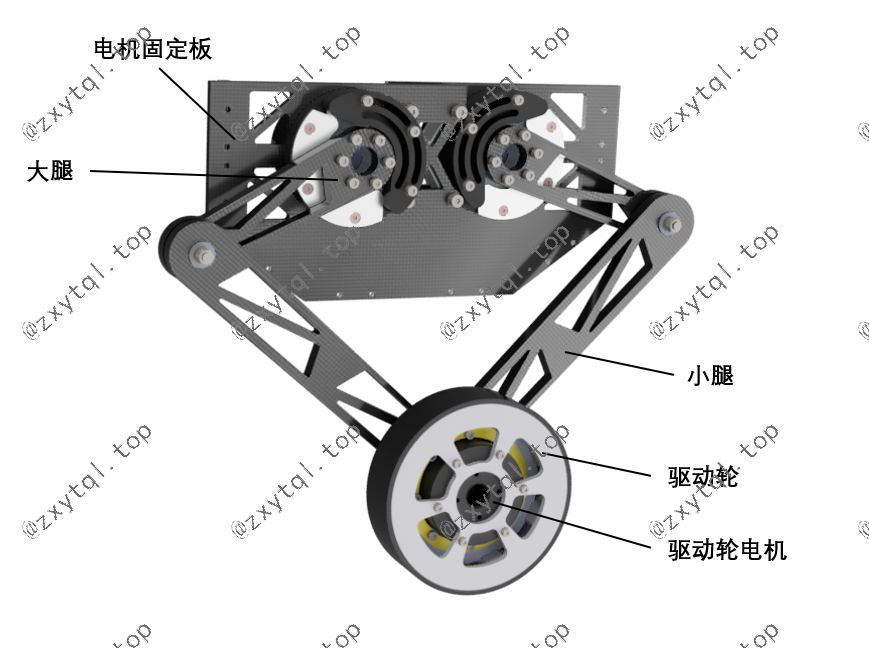

轮足机器人的整体三维结构设计如图1所示。因为机器人采用镜像设计,左腿与右腿在结构设计上是等同的。因此在下文的选型、设计分析中,仅以左腿为例子进行分析。

基于力矩控制的电机选型分析

直流无刷电机(BLDC)是机器人动力源的最佳方案。直流无刷电机通过依次对电机定子上的电磁线圈装置进行通电,以对电机转子上布置的永磁体产生力。定子线圈必须由专门的驱动器以特定的模式通电,并具有不同的电方向和磁方向。直流无刷电机的磁场是由直接安装在转子上的磁铁和定子中的线圈产生的。定子绕组通常采用三相配置,并布置为彼此间隔 120 电角度。这三个相产生的力的总和最终将产生电机旋转的力。在相同负载和速度的情况下,直流无刷电机的运行效率明显高于直流有刷电机。使用FOC(Field-Oriented Control,磁场定向控制)对直流无刷电机进行控制是机器人领域最重要的控制方法之一。FOC旨在通过精确地控制磁场大小与方向,使得电机的运动转矩平稳、噪声小、效率高,并且具有高速的动态响应。

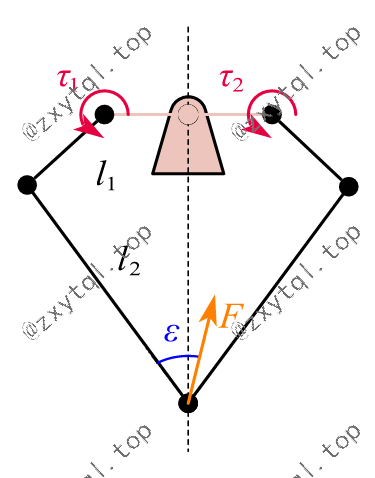

根据设计成本和时间成本对进行机器人的各项指标进行估计。本课题预计完成的机器人机体重量约为5KG,大腿腿长为100mm,小腿腿长为200mm,驱动轮直径约为110mm,机器人最大运行速度约为2 m/s。机器人的腿部结构选用五连杆机构,五连杆机构的两个转动副由两个关节电机控制,机构简图如图2所示。

在图2中,这种五连杆机构末端支持力与关节电机扭矩的关系可以表示为:

式中, 和 为五连杆机构两个转动副处关节电机的扭矩, 为五连杆机构末端的支持力, 为支持力与小腿的夹角, 为大腿长度。

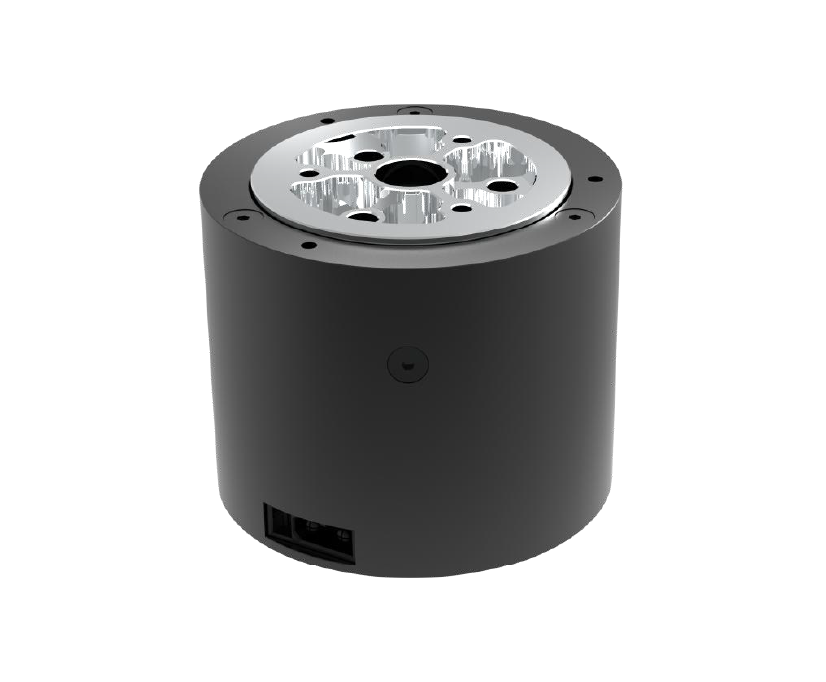

在机器人静止时,五连杆机构的末端支持力即为机器人的机体重量。本课题所设计的轮足机器人的腿部结构为对称的五连杆机构,因此单侧腿部五连杆机构的末端支持力可以认为是机体重量的一半,所选关节电机的扭矩应大于式(1)所计算的最小扭矩需求。假定 ,此时关节电机的扭矩输出约为1.76Nm。为了满足机器人的高动态功能需求,要求大腿关节能在0.5s内旋转180°,单电机转速在60rpm即可满足需求。根据上述估算的电机参数需求,结合本课题的预计成本,选择达妙科技有限公司生产的DM-J4310-2EC无刷直流减速电机作为关节电机(图3),该电机的具体参数略。

轮电机在轮足机器人中主要负责机器人的运动和平衡,扭矩需求较低。轮足机器人的物理模型可以认为是一个倒立摆模型,轮电机需要在模型的平衡点附近进行非稳态控制,因此对电机的响应频率和控制精度有较高要求。对于常用的无刷电机而言,扭矩与转速成反比,为了输出更大的扭矩,可以给电机加上减速器,降低电机输出转速,提高扭矩输出。但减速器大多都存在一定的回程间隙,并且产生扭矩传输的过程一定程度上降低了电机的响应频率。综上,本课题轮足机器人的轮电机应选用无减速器的无刷直流电机。结合前文阐述的本课题的轮足机器人的各项指标,可以计算出轮电机的最高转速应大于347rpm。根据上述估算的电机参数需求,结合本课题的预计成本,选择瓴控科技有限公司的MF6010作为轮电机(图4),具体电机参数略。

五连杆机构腿部结构的设计分析

本课题所设计的腿部结构选用五连杆结构(图5),即并联腿,主要有以下优点:

- 串联式结构末端构件的误差基本上是由各个关节和构件误差的累积引起的,操作精度较低。

- 串联机构的正向运动学简单,但逆解较为复杂;而并联结构则相反,正向运动学复杂而逆解较为简单。在机器人运动学中,正向运动学表示已知机器人的关节角度,求解机器人的末端坐标,逆运动学则反之。在实际控制过程中,通常是规划腿部末端的运动轨迹,即机器人的末端坐标,求解机器人的关节角度。使用并联结构可以在一定程度上简化计算过程,提高系统的可控性。

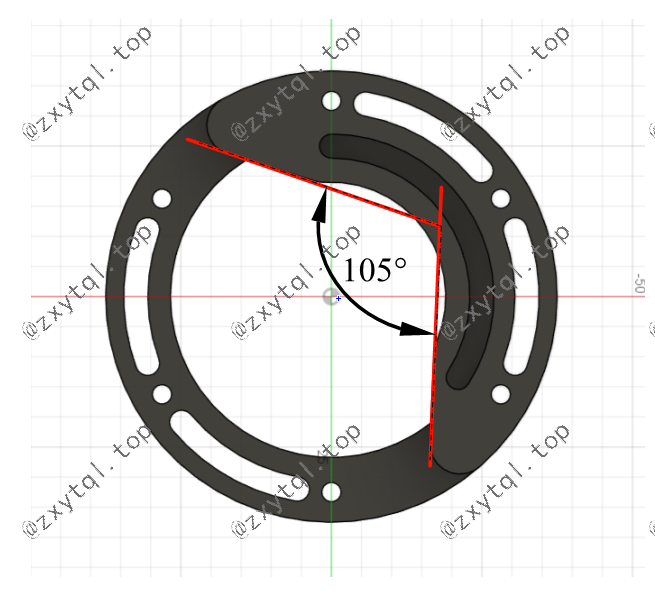

因为闭链五连杆机构存在奇异点,当奇异点出现时,某些关节的角速度可能会趋近于无穷大,且无法求解逆运算,导致模型崩溃失控。为了避免该问题,在进行结构设计时,在大腿构件的工作空间内添加了限位块(图6),限制了大腿构件的旋转角度,使闭链五连杆机构在当前工作空间内不存在奇异点。

五连杆铰接部分设计分析

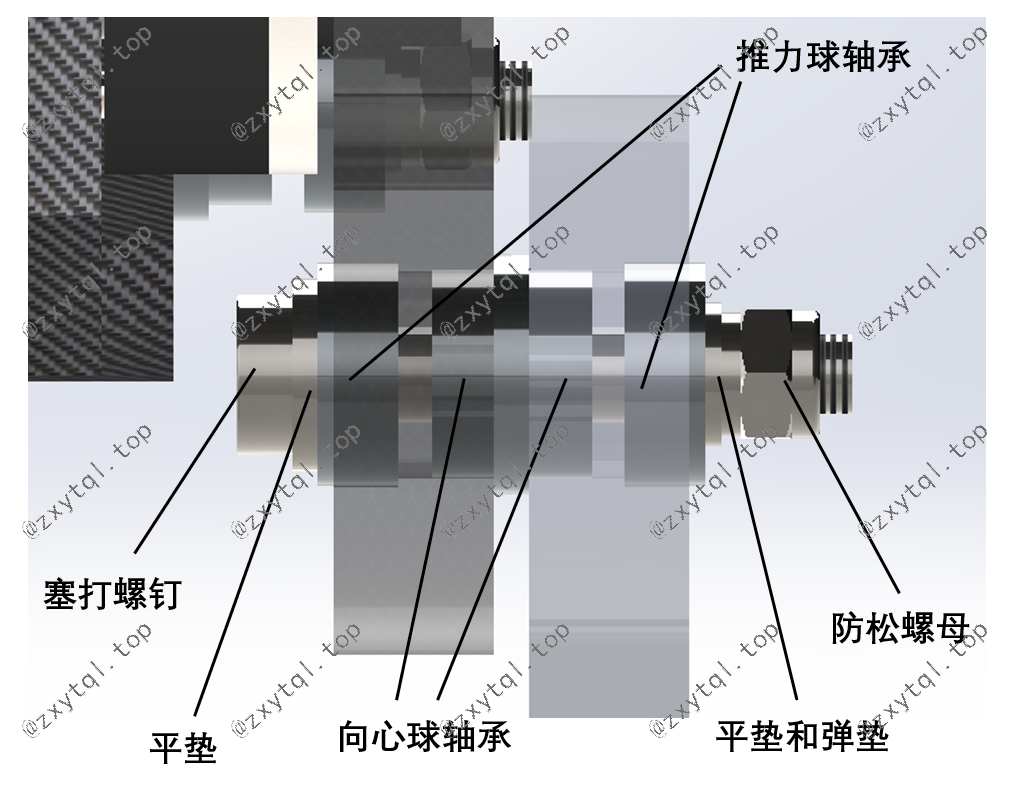

腿部结构末端的驱动轮与地面直接接触,产生的支持力直接传递给五连杆的铰链结构部分,会产生比较大的横向载荷。普通螺栓能承受横向和轴向的载荷,但横向的载荷承受方法主要是靠预紧力矩带来的摩擦力,而铰制孔螺栓横向载荷的承受方法是靠螺栓本身的抗剪强度,它的横向承载能力远高于普通螺栓。塞打螺丝是一种特殊的紧固件,具有自锁功能,常用于需要高可靠性和防松动的场合。在本设计中(图7),小腿与大腿的连接孔均为阶梯孔加工工艺。先安装向心球轴承,使用轴孔进行径向定位。在塞打螺钉头部安装平垫和推力球轴承,在轴的另一端安装推力球轴承。铰接部分使用平垫、弹垫和防松螺母锁紧实现轴的轴向定位。使用向心球轴承与推力球轴承配合,在保证同轴度的同时进一步提高在铰接部分的可靠性。

髋关节轴系部分设计分析

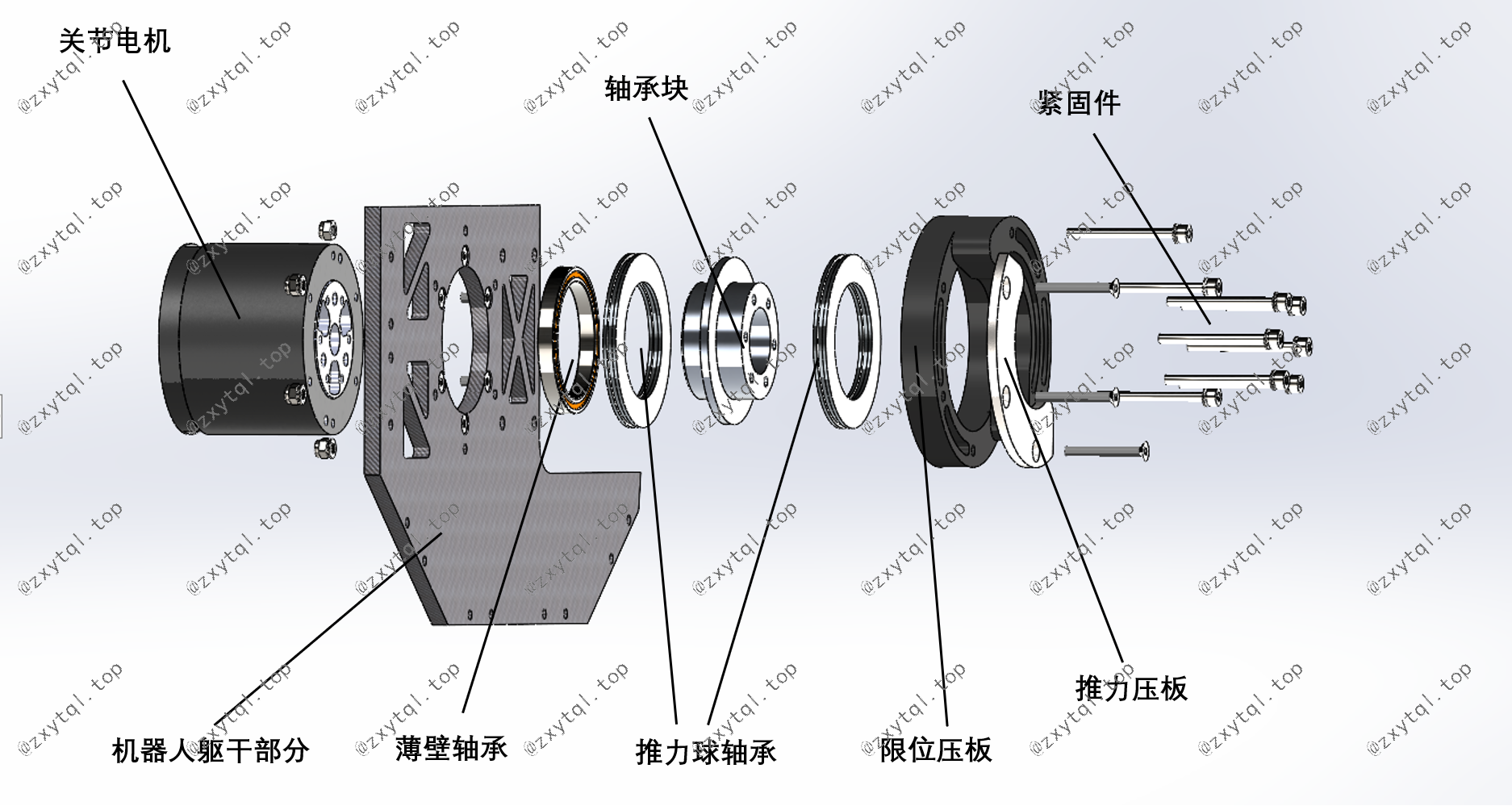

髋关节位于本课题所设计的轮足机器人的上部,起到连接腿部结构与机器人机体的作用,因此髋关节部分的结构层次较多,结构较为复杂。图(8)是髋关节轴系结构爆炸视图。

关节电机本身具备一定的轴向承载和径向承载能力,但考虑到机器人具备跳跃的运动功能,在落地时产生的冲击力很可能超过关节电机本身的承载上限,对关节电机的内部结构造成损坏,因此需要装配轴承来增加髋关节部分的承载上限。轴承块与关节电机的转子使用螺栓连接,是关节电机向外输出扭矩的第一窗口,因此保证轴承块与关节电机的同轴度和良好的刚度十分重要。在轴承块两侧安装了推力球轴承,使用限位压板和推力压板保证径向约束,通过螺栓将压板与机器人躯干部分的碳纤维板件压合产生预紧力。 在装配时,先将薄壁轴承安装在电机固定板上(机器人躯干部分),再将沉头螺钉末端涂抹螺纹胶后与关节电机的安装孔位连接。将推力球轴承安装在轴承块上,与薄壁轴承的内圈配合实现径向定位。限位压板与推力压板通过沉头螺钉连接,使用螺纹紧固件将轴承块与关节电机转子上的螺纹孔连接,形成薄壁轴承-推力球轴承-轴承块-推力球轴承-限位压板的轴向结构,实现轴向定位。

驱动轮部分设计分析

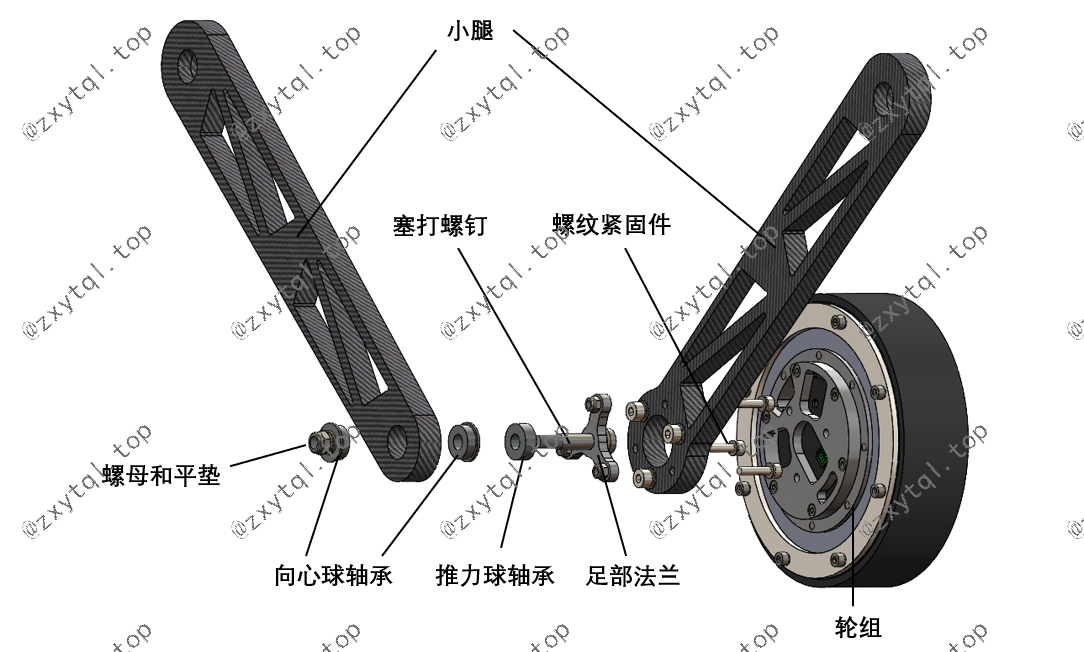

驱动轮部分的轴系结构主要由驱动轮组、足部法兰、塞打螺钉和轴承组成(图9)。为了避免使电机直接承受径向负载,在小腿连接孔位和塞打螺钉上都添加了轴承,使用足部法兰将小腿与驱动轮组连接。使用小腿连接孔位作为轴承的径向定位,在塞打螺钉末端添加螺母和平垫,锁紧实现轴向定位。

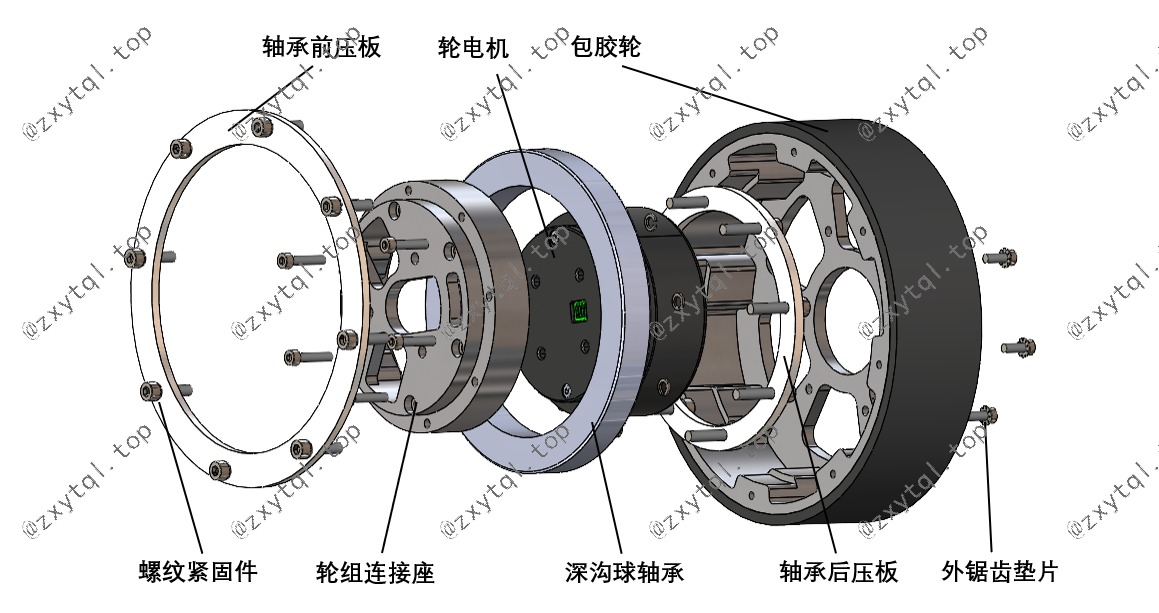

在驱动轮组的设计上(图10),需要考虑到避免让驱动轮电机受到较大的径向负载,避免电机损坏。轮组连接座通过数控机床加工,主要作用是连接轮足机器人的小腿与包胶轮。考虑到实际加工条件与运行工况,深沟球轴承外圈与包胶轮的铝合金轮毂外缘为过渡配合,实现径向定位。在轴系结构上,使用螺纹紧固件与轴承前压板、轴承后压板实现轴承的轴向定位。包胶轮与驱动轮电机通过螺纹连接,配合外锯齿垫片和螺纹胶,防止驱动轮在高频响应和驱动时产生的抖动使连接松动。

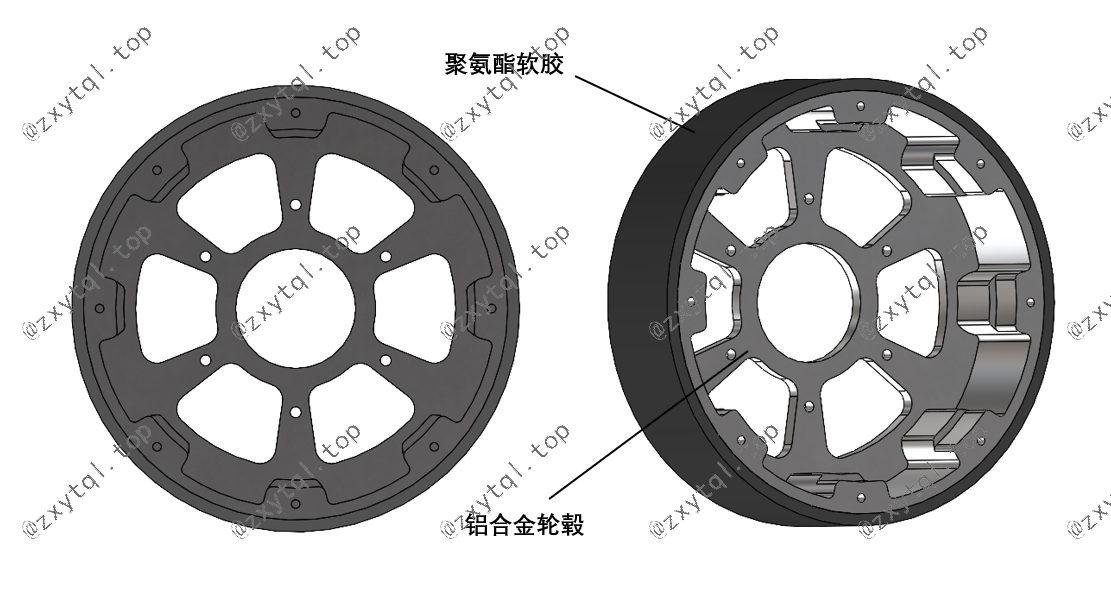

包胶轮部分采用铝合金轮毂外加聚氨酯软胶包裹的设计(图11),外径为112mm。机器人的平移功能由驱动轮实现,驱动轮与地面的抓地力直接决定了运动速度的上限,为了保证驱动轮与地面间存在良好的摩擦力,选用聚氨酯软胶的硬度时硬度不能太高,较软的软胶可以受压产生较大形变,从而与地面产生更大的接触面积,提高抓地力。

本章参考资料

[1] https://github.com/ljyws/Ghost

[2] 杨泽一. 轮式双足机器人的设计与控制[D]. 南方科技大学, 2023.

Last update on: 2025/01/20